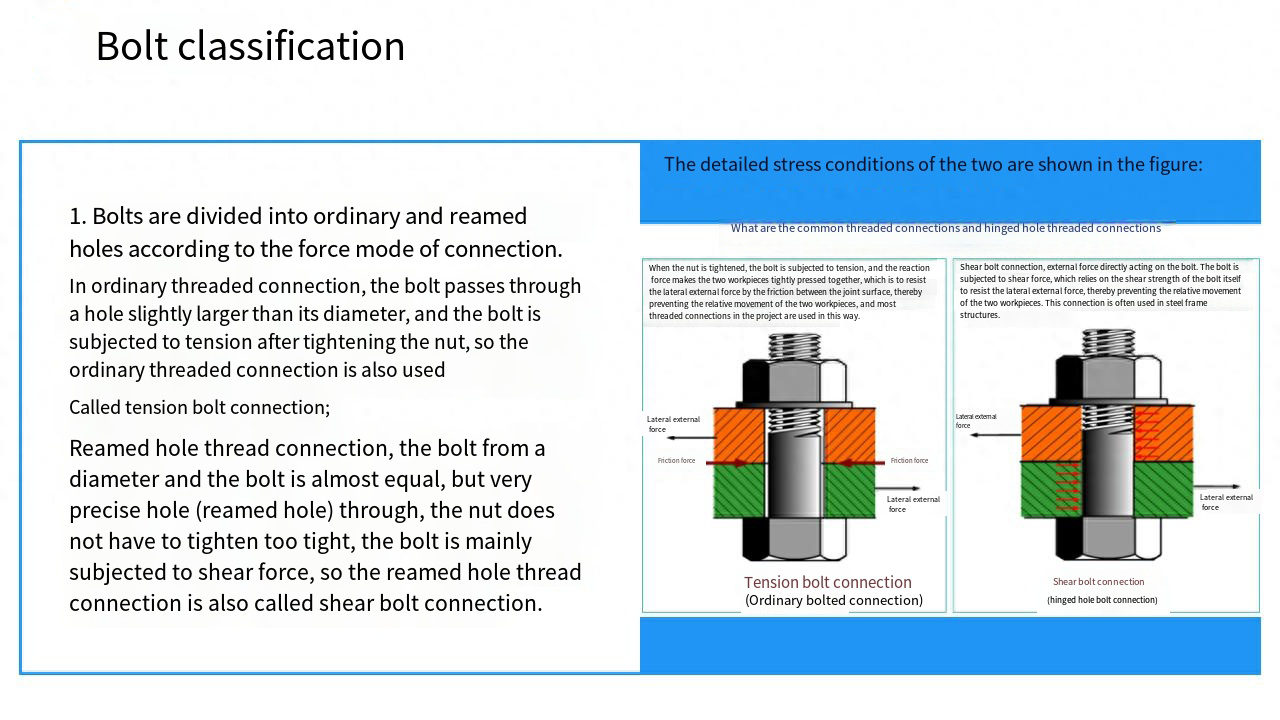

Nedá se říci, že obyčejný závit a vystružený závit, ale obyčejný šroub a vystružený šroub, protože závitová část obou je stejná, rozdíl je v tom, že část tyče bez závitu.Protože je závitová část stejná, je stejná i axiální síla.Mezi hladkou tyčovou částí běžného šroubu a otvorem je mezera a příčná síla je pouze bodem tření na kontaktní ploše, když je šroub utažen (samozřejmě, pokud opravdu uvažujete o odříznutí, příčná síla je ve skutečnosti pevnost ve smyku šroubu).Slícování šroubu s vystruženou dírou s dírou je tolerance a příčná síla je pevnost ve smyku šroubu s vystruženou dírou.

Pozor

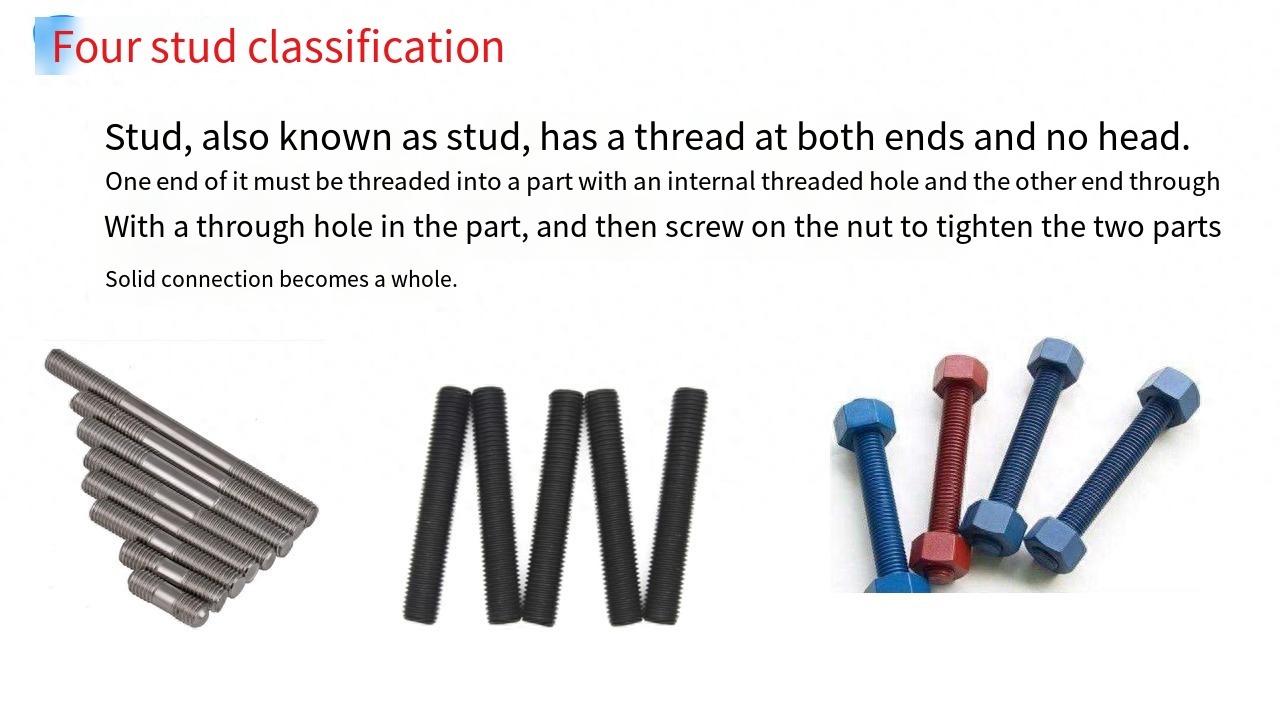

bm=1d dvojitý čep se obecně používá pro spojení dvou ocelových spojovaných dílů;GB/T897-1988 „Dvoustranný čep bm=1d“ (bm označuje konec otvoru pro šroub nazývaný konec šroubu, délka bm souvisí s materiálem šroubovaného dílu: bm=1d pro ocel a bronz, kde d označuje vnější průměr závitu, odkazuje na velký průměr.)

bm=1,25d a bm=1,5d dvojitý čep se obecně používá pro spojení mezi litinovým konektorem a ocelovým konektorem;GB898-1988 “Dvojitý čep bm= 1,25d”, GB899-1988 “Dvojitý čep bm=1,5d”.

bm = 2d dvojitý kolík se obecně používá pro spojení mezi konektorem z hliníkové slitiny a ocelovým konektorem.První konektor je opatřen vnitřním závitovým otvorem a druhý průchozí otvor.GB/T900-1988 “Dvojitý čep bm = 2d”.

Závity na obou koncích oboustranného svorníku stejné délky musí být sladěny s maticemi a podložkami pro dvě spojené části s průchozími otvory. délka dvojitý čep Třída C“.Jeden konec přivařovacího čepu je přivařen k povrchu spojovaného dílu a druhý konec (závitový konec) prochází spojovaným dílem s průchozím otvorem a poté se nasadí podložka a našroubuje se matice, takže že obě spojené části jsou spojeny jako celek.GB/T902.1 „Navařovací svorník pro ruční svařování“, GB/T902.2 „Navařovací svorník pro obloukové svařování svorníků“, GB/T902.3 „Navařovací svorník pro svařování s akumulací energie“, GB/T902.4 „Navařovací svorník pro krátkodobé přivařování svorníků“.

Pozornost:

Závit použitý na dvojitém závitu (GB/T897-900) je obecně hrubý obyčejný závit a podle potřeby lze použít také jemný obyčejný závit nebo přechodový závit (podle GB1167/T-1996 „přechodový závit “).Stejná délka svorníku s dvojitou hlavou -třída B, lze použít podle potřeby výroba materiálu 30Cr, 40Cr, 30CrMnSi, 35CrMoA40MnA nebo 40B, jeho provedení podle dohody mezi dodavateli a poptávkou. Chemické složení materiálu svařovacích kolíků, podle GB/T3098 .1-2010, ale jeho maximální obsah uhlíku by neměl být větší než 0,20 % a nesmí být vyroben z automatové oceli.

6. Tvrdost: Schopnost materiálu odolávat místním tvrdým předmětům vtlačeným do jeho povrchu je ukazatelem výkonnosti pro měření stupně měkkosti a tvrdosti kovových materiálů.Test znamená test tvrdosti (Brinell, Rockwell, Vickers) Požadavky na přípravu vzorku: Dva konce vzorku jsou rovnoběžné, povrch je plochý a není povolen žádný olej nebo oxid

Testovací prostředí 10~35°

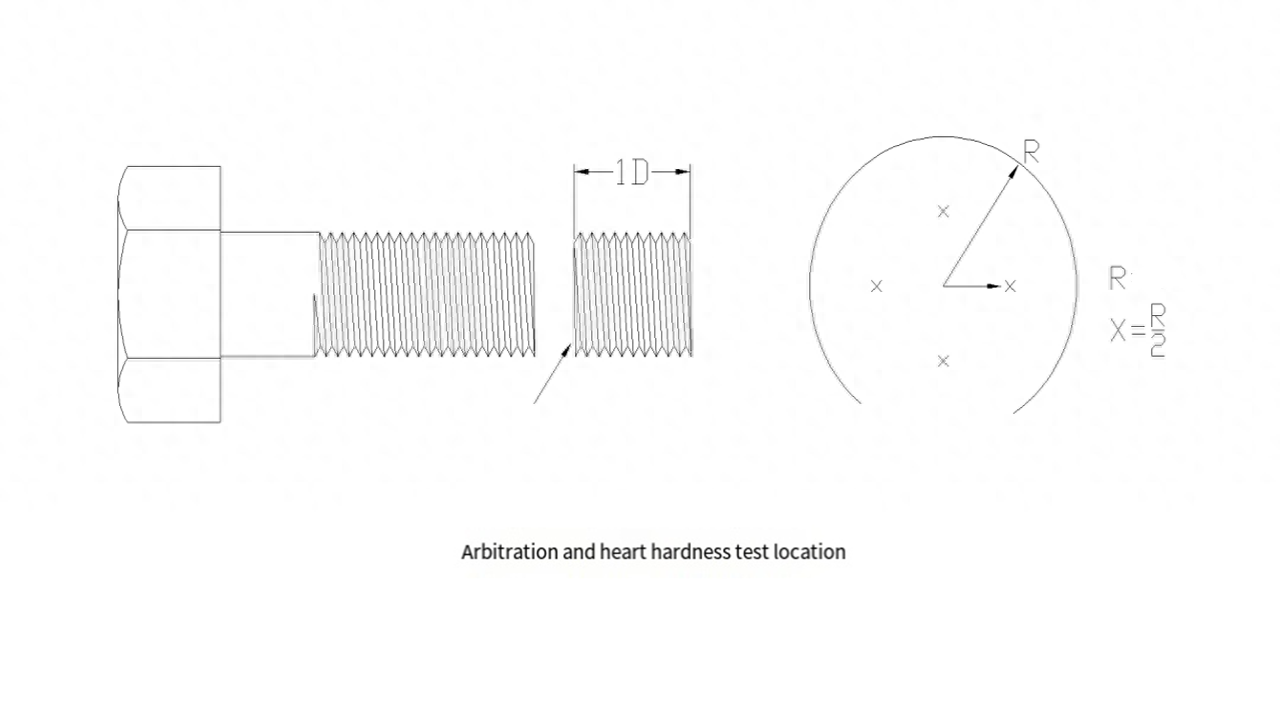

Při zjišťování tvrdosti šroubu nedochází k tepelnému zpracování šroubů, pouze je třeba provést povrchovou tvrdost v rámci kvalifikovaného rozsahu na lince.Pokud se jedná o svorník pro tepelné zpracování, je nutné na konci nařezat tvrdost na povrchu průměru.Zkušební poloha je znázorněna na obrázku.Zkouška tvrdosti je při 1/2R na povrchu a tvrdost odpovídá normě.

Tvrdost šroubu má povrch a jádro, povrch odkazuje na použití Vickerse nebo povrchové Rockwellovy tvrdosti po odstranění povrchové rzi atd. Jádro by mělo být v odstranění hlavy 1/2 průměru dlouhé části v povrchu a jádru 1/2 místa tvrdosti, rozdíl mezi těmito dvěma tvrdostmi nesmí překročit 30HV, povrch je vyšší než 30HV, což naznačuje, že povrch není povolen nauhličování, pokud je povrch nižší než 30HV, znamená to, že povrch je dekarbonizován , a to není povoleno.

Obecná matice 8 stupňů má být tepelně zpracována, ale není tepelně zpracována, běžná matice 8 stupňů je obecně vyrobena z oceli 35, je také specifikována zkouška tvrdosti, obecný povrch není vyžadován, výrobce tepelného zpracování testuje tvrdost po tepelném zpracování, metrická matice je obecně zlomena od středu, aby se otestovala tvrdost jejího srdce, palcová matice je obecně zlomena na jedné z čel (to znamená, že na povrchu nařízněte dva nože), otestujte tvrdost středu části jednoho povrchu a malé matice jsou obecně opotřebovány z části 0,2 ~ Test tvrdosti po 0,3 mm. 4,6 ~ 6,8 šrouby nepotřebují tepelné zpracování;Konzola pro vysokou matici typu 2.

Národní norma GB3098.1 a národní norma GB3098.3 stanoví, že arbitrážní tvrdost se měří na 1/2 poloměru průřezu součásti.V případě jakéhokoli sporu během přejímky se jako rozhodčí test použije tvrdost podle Vickerse. U každého vzorku by měly být provedeny alespoň 3 měření.

Místo rozhodčího testu: Při oznamování výsledků testu mezi kupujícím a prodávajícím pro účely rozhodčího řízení se test tvrdosti měří v centrálním bodě (r/2) poloměru řezné plochy jeden průměr od konce řezu. šroub nebo čep.Pokud to velikost produktu umožňuje, proveďte 4 měření na konci tohoto šroubu nebo čepu.Výrobky s menším průměrem lze také testovat pomocí paralelní povrchové plochy koncovky hlavy šroubu odpovídající výše uvedenému oříznutému povrchu.Pro rutinní testování lze po řádném odstranění povrchu testovat tvrdost šroubů, šroubů nebo čepů na hlavě, patě nebo dříku.

U všech stupňů, pokud zkušební hodnota překročí horní mez tvrdosti, měl by být vzorek odstraněn z polohy jmenovitého průměru z konce vzorku a ze středu vzorku a dráhy závitu ve středním bodě zkoušce, hodnota opakované zkoušky by neměla překročit horní hranici tvrdosti, v případě pochybností by měla být jako rozhodnutí přijata tvrdost podle Vickerse (HV).Zkouška tvrdosti povrchu může být umístěna na konci výrobku nebo na hraně šestiúhelníku a místo zkoušky by mělo být minimálně broušeno nebo leštěno, aby byla zajištěna opakovatelnost zkoušky a skutečný stav povrchu vzorku.HV0,3 se používá při arbitrážní zkoušce zkoušky povrchové tvrdosti.Tvrdost povrchu zkoušená s HV0.3 se porovná s hodnotou tvrdosti jádra zkoušenou rovněž s HVo.3 a rozdíl nesmí překročit 30 hodnot tvrdosti HV.Povrchová tvrdost vyšší než tvrdost jádra Hodnoty tvrdosti 30 HV ukazují, že vzorek byl nauhličován.U výrobků se stupni 8,8 až 12,9 lze rozdíl mezi tvrdostí povrchu a tvrdostí jádra použít k určení, zda má výrobek na povrchu nauhličování.Tvrdost produktu přímo nesouvisí s teoretickou pevností v tahu.Stanovení maximální hodnoty tvrdosti není založeno na uvažování horní meze pevnosti.

Poznámka: Je třeba poznamenat, že kolísání zvýšení hodnoty tvrdosti je způsobeno tepelným zpracováním nauhličováním nebo tvářením za studena.

Čas odeslání: 23. září 2023